Depuis quelque temps déjà, nous sommes deux à avoir débuté nos « Inmoov » (Patrice et Thierry)

Voici l’avancement du projet « Inmoov Thierry » et quelques réflexions à ce propos,

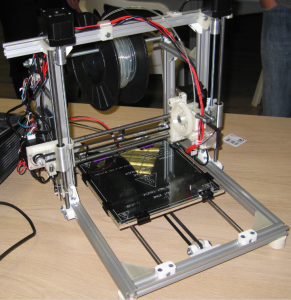

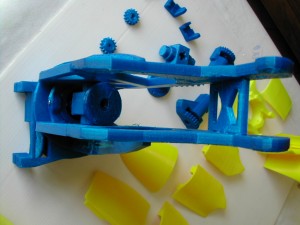

Le premier stade , incontournable est la production de pièces 3D . Cette étape est longue ,d’autant plus qu’il en faut un certain nombre pour pouvoir commencer le montage .

Voilà où j’en suis à la mi mai :

Tout d’abord la (les) mains :

Je ne decris pas les phases de montages ,sauf intérêt

particulier . Elles sont abondamment expliquées sur les

sites de référence.

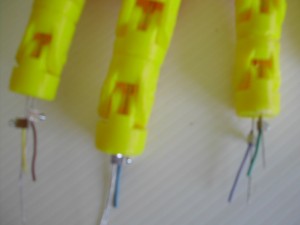

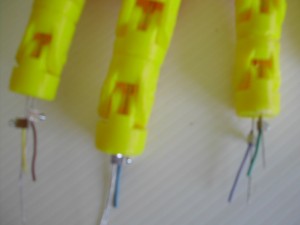

Je tente une modification du projet initial .

Le « Inmoov officiel » prévoit – un cable nylon pour l’extension des doigts

_ un deuxieme câble pour la flexion

– Deux fils électriques par doigt pour alimenter des capteurs en bout de doigt

soit pour une main 5 x4 = 20 fils à passer .

J’essaie de remplacer cela par du » steel coated wire » trouvé chez hobbyking.

Il s’agit de cable acier gainé plastic ,utilisé en modelisme pour les gouvernes d’avion etc ….

L’idée est de faire passer du courant directement dans les cables de flexion/extension des doigts

De cette façon,si ça marche il y a deux fois moins de fils à faire passer (et donc moins de risques de s’emmeler)

Ceci est couplé à une nouvelle méthode pour tendre les cables .

Le projet original préconise de faire des noeuds aux câbles nylon pour obtenir la tension adhoc .(pas facile)

J’essaie d’utiliser des borniers électroniques, les plus petits possibles .

En dépiautant la partie plastique, il ne reste que la vis et le trou de vissage . Suffisamment petit pour tenir au bout des doigts, le dispositif sert à la fois à tendre le cable et éventuellement à brancher les capteurs nécessaires.

Ceci n’est qu’une idée ,encore à valider . si ça marche, l’amélioration pourra être proposée éventuellement à d’autres

« Inmoov builders ».

Une autre réflexion que je me suis faite lors de mes débuts de montages :

pas mal de pièces sont fixées par vissage directement dans le plastic . Si on dévisse/revisse souvent ,le trou finit par s’agrandir dans le plastic .Quand les pieces le permettent, je les modifie comme suit :

La photo n’est pas tres nette , mais je colle à l’intérieur de la piece

La photo n’est pas tres nette , mais je colle à l’intérieur de la piece

un écrou, que je refixe ensuite avec du PLA fondu au

fer à souder . De cette façon, on visse « dans du dur »

Dans l’état actuel de l’avancement de la main, l’électronique n’est pas encore faite .

Je n’avais pas assez de câble pour tous les doigts .

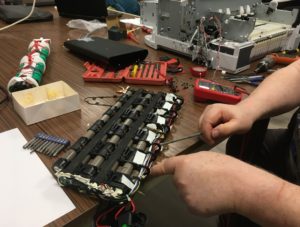

Le temps de me procurer le nécessaire, j’ai commencé les biceps :

Là, ça devient sérieux . J’ai commandé les servos pour les actionner (Il y a le même type de servo pour l’épaule)

Une petite photo :

Au centre un servo « standard »

Au centre un servo « standard »

A droite un mini (pour les yeux)

Et à gauche , le MONSTRE

800 mA à vide (donc sans charge)

j’ose pas imaginer la conso avec le bras à bouger,

et encore moins en blocage

Il va falloir de l’alim béton

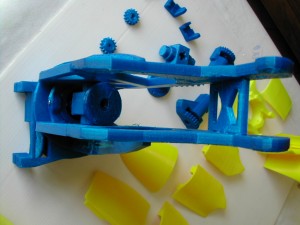

Et enfin les dernieres impressions 3D dans les moments perdus :

Il s’agit des pieces nécessaires pour réaliser le torse.

Il s’agit des pieces nécessaires pour réaliser le torse.

encore faut il monter tout cela .

Voilà l’état actuel des réalisations*

Affaire à suivre ….

25 Mai  : début du montage du torse.

: début du montage du torse.

Beaucoup de pièces et encore plus de trous .

Pas facile de tout repérer, aussi je procède par

montage de sous-ensembles .